در این مقاله به این موضوعاتی مانند اینکه گروت چيست، نقش و کاربرد آن با توجه به آيين نامه مبحث 10 مقررات ملی ساختمان کدام است، نحوه محاسبه مقدار و واحد آیتم گروت در فهرست بها يعنى چه، بهترین نوع آن را از كجا تهيه كنيم و تفاوت تركيبات مواد تشكيل دهنده انواع گروت چیست؟ پرداخته میشود.

انواع گروت ها به دو دسته عمده پایه سیمانی g2 و پایه اپوكسى g3 تقسیم میشوند. گروت آماده منبسط شونده جی 2 که برای گروت ريزى زير صفحه ستون استفاده میشود، گروت درشت دانه جی ٢ و گروت پر مقاومت g1 که در فرمول تولید از سيمان به عنوان ماده چسباننده بهره میگیرند، به عنوان گروت پایه سیمانی شناخته میشوند. گروت اپوكسى سه جزئی جی 3 و کم حرارت زا جی تری انواع گروت های اپوکسی را تشکیل میدهند.

کاربردهای ساختمانی شامل هواگیری و گروت ریزی زیر بيس پليت، عملیات ترمیمی مانند ترميم بتن آب بند پیش از اجرای پوششهای جدید آب بندی و مصارف ویژه ای چون پر کردن حجم فضاهای خالی زیر شاسی پمپ دستگاه های صنعتی به روش تزريقى و اجراى کاشت میلگرد در فونداسيون برخی از موارد خرید و مصارف محصولات این گروه میباشد.

امکان تولید خميری توانمند، پلیمری و غير انقباضى از تركيب آسان پودر خشک گروت با آب و در صورت نیاز چسب در همزن، که دارای خواص خودتراز، مقاومت حرارتى مناسب (نسوز)، قابلیّت تزريق و سهولت آزمايش است، از ویژگی های کاربردی این محصولات در عملیات عمرانی به شمار میرود.

آموزش نحوه اجراى صحيح گروت ريزى و شرايط نگهدارى استاندارد شامل: طرح اختلاط، طرز تهيه، دستمزد و روش ساخت ملات، دستور العمل طريقه تزريق دستى و مکانیکی، ضوابط مرتبط با حداقل مقاومت فشارى، حداكثر ضخامت مجاز گروت زير صفحه بيس پليت ستون و زمان گيرش گروت از دیگر مطالبی است که به آن میپردازیم.

همچنین، در ادامه به مشخصات فنی انواع گروت پایه سیمانی و اپوکسی میپردازیم. این خصوصیات شامل جرم حجمى یا چگالی، نسبت اختلاط اجزاء و زمان خشک شدن است. به عنوان مثال دانسيته یا وزن مخصوص نشان میدهد که هر کیسه ٢٥ كيلويى گروت برای پر کردن چند متر مکعب فضای خالی مناسب است.

گروت چیست

انواع گروت سیمانی و گروت اپوکسی، به عنوان یکی از مصالح آماده مصرف در کاربردهای صنعتی و ساختمانی برای ترمیم، مقاومسازی و پر کردن ترکهای عمیق و فضای خالی مانند گروتریزی زیر صفحه ستون (بیس پلیت) استفاده میشود.

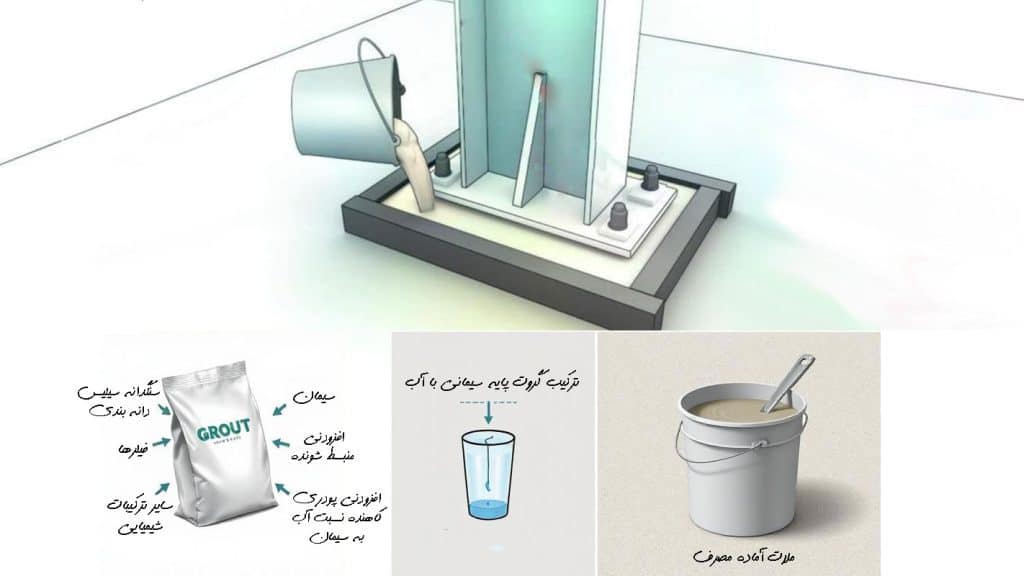

علاوه بر این، در پاسخ به بخش دوم سوال “گروت چیست و چه کاربردی دارد؟” باید اشاره کرد که: گروت سیمانی یک ماده آماده مصرف و بدون انقباض است که از مواد تشکیل دهندهای نظیر ماسه دانه بندی سیلیسی، سیمان پرتلند اصلاحشده با افزودنیهای پودری کاهنده آب و فوق روان کننده بتن و تشکیل شده و علاوه بر دارا بودن مقاومت فشاری بالا، در انواع منبسطشونده، ریز و درشتدانه تولید میشود.

انواع گروتهای پلیمری، اپوکسی دو جزیی و سه جزئی، با ترکیباتی چون رزین و هاردنر اپوکسی، علاوه بر گروتریزی، در اجرای عملیات ترمیمی و کاشت میلگرد نیز به کار میروند.

گروت در مبحث 10

مبحث دهم مقررات ملی ساختمان ایران که به طراحی و اجرای ساختمانهای فولادی اختصاص دارد، بر موارد مهمی مانند: انتقال نیروهای برشی و فشاری بین بیس پلیت فولادی و فونداسیون تأکید میکند. همچنین اهمیت پر کردن فضاهای خالی با گروت تزریقی برای پیشگیری از ایجاد حفرهها و رعایت استانداردهای صحیح در فرآیند اجرا از طریق گروتریزی مناسب زیر صفحه ستون نیز مورد توجه قرار میگیرد.

اگرچه در این استاندارد بهطور مستقیم اشارهای به گروت نشده، اما تمام این موارد با عملکرد صحیح گروت سازگار هستند.

تركيبات گروت چيست

فرمول و ترکیبات تشکیل دهنده انواع گروت با توجه به پایه مواد شیمیایی آن به دو دسته اصلی سیمانی و اپوکسی تقسیم میگردند.

- گروت پایه سیمانی یا g2 (همانطور که در تصویر بالا مشاهده میکنید) از ترکیب سیمان، سنگدانههای سیلیسی و مواد افزودنی پودری تولید میشود. گروت آماده منبسط شونده، گروت پر مقاومت جی ٢ و گروت درشت دانه سه نوع از پرکاربردترین محصولات این گروه هستند.

- گروت g3 اپوکسی نیز به دو صورت سه جزئی و دو جزیی عرضه میشود. این محصول شامل فیلر یا مواد پرکننده، رزین و هاردنر اپوکسی میباشد. در ادامه، به طور مفصل به کاربردها و ویژگیهای آن خواهیم پرداخت.

انواع گروت های ساختمانی

به طور کلی، گروتها به عنوان یکی از مصالح آماده مصرف در سه دسته اصلی: گروتهای سیمانی، گروتهای اپوکسی و گروت پلیمری قرار میگیرند. این گوناگونی به دلیل تفاوت در عملکردهای مورد انتظار از فرآیند گروتریزی و امکان تولید گروت در طیف وسیعی از قیمت های خرید و فروش است.

برای خرید، محاسبه حجم گروت، جرم حجمی، زمان گروتریزی و سایر مشخصات فنی و قیمت انواع گروت، توصیه میکنیم توضیحات هر یک از مصالح این گروه را به طور جداگانه مطالعه فرمایید.

گروت سیمانی

گروتهای پایه سیمانی G2 از سیمان پرتلند، سنگدانه و افزودنی های پودری تولید میشوند، به دلیل هزینه مناسب و سهولت در اجرا، به طور گستردهای استفاده قرار میگیرند. در ادامه، انواع متداول این گروتها معرفی شده است، که عبارتند از: گروت g1، گروت پرمقاومت جی 2 و گروت سیمانی منبسط شونده.

این گروت با پایه سیمان برای پر کردن حفرههای کوچک، ترمیم بتن و ایجاد سطحی صاف و یکنواخت به کار میرود.

ویژگیهایی همچون مقاومت فشاری و زمان گیرش مناسب از جمله خصوصیات شناخته شده این نوع گروت به دلیل میباشد. برای آشنایی با طرز تهیه ملات از گروت AG CG-1 و روش استفاده از گروت، از لینک مقابل استفاده کنید.

ویژگی غیر انقباضی گروت آماده منبسط شونده AG CG-2 به جلوگیری از خسارتهایی مانند نفوذ رطوبت و مواد خورنده، توزیع نامناسب بار و تمرکز تنش ناشی از جمع شدگی ملاتهای سیمانی پس از خشک شدن و عدم پر کردن فضاهای محصور کمک میکند.

این خصوصیت و دیگر ویژگیهای برجسته گروت منبسط شونده AG CG-2 را به یک انتخاب عالی برای اجرای گروت ریزی زیر بیس پلیت پای ستون و پر کردن فضاهای بسته تبدیل میکند.

روش ساخت گروت سیمانی منبسط شونده و نحوه صحیح گروت ریزی زیر صفحه ستون در لینک معرفی محصول درج شده است.

پر کردن شکافهای بزرگ، ایجاد اتصالات با مقاومت بالا و بهطور ویژه، گروت ریزی فضای زیر شاسی دستگاههای صنعتی از کاربردهای اصلی گروت پر مقاومت هستند.

دستور العمل گروتریزی استاندارد و سایر موارد کاربردی مانند محاسبه حجم گروت، در صفحه اختصاصی گروت AG CG-3 آورده شده است.

گروت اپوکسی

گروت اپوکسی نوعی ملات قوی است که است از ترکیب مواد پرکننده، رزین اپوکسی و سختکننده تولید میشود. این ماده به دلیل ویژگیهای خاصی مانند چسبندگی بالا، مقاومت بسیار خوب در برابر آب، مواد شیمیایی و دما، در صنایع مختلف از جمله ساختمانسازی و نصب میلگرد در بتن استفاده میشود.

گروتهای پایه اپوکسی دو جزیی و سه جزئی با استفاده از رزینهای اپوکسی ساخته میشوند و علاوه بر مقاومت فشاری بالا، در برابر مواد شیمیایی، سایش و ضربه دارای استحکام زیادی هستند.

این گروتها به دلیل مقاومت بالا و خواص ویژه، در کاربردهای حساس و خاصی مانند گروت کاشت میلگرد و گروت ترمیمی نیز مورد استفاده قرار میگیرند.

گروت پلیمری

این گروتها که از ترکیب سیمان و پلیمر ساخته شدهاند، ویژگیهایی دارند که بین گروتهای سیمانی و اپوکسی قرار میگیرد.

تفاوت گروت سیمانی و اپوکسی

برای مقایسه بین گروت g2 و g3 یا بهطور مشخصتر تفاوت بین گروت سیمانی و اپوکسی، باید عواملی مانند میزان مقاومت، روش عمل آوری و مدت زمان سخت شدن، مقاومت شیمیایی، و همچنین اختلاف قیمت گروت اپوکسی و قیمت گروت سیمانی ۲۵ کیلویی را مورد نظر قرار داد.

انواع گروت G3 معمولاً به گروتهای اپوکسی اشاره دارند که برای ایجاد چسبندگی به رزین و هاردنر اپوکسی وابسته هستند. این نوع گروتهای توانمند مقاومت شیمیایی بالایی دارند، خودتراز هستند و در برابر شرایط سخت محیطی از استحکام و دوام بالایی برخوردارند. همچنین، زمان سخت شدن گروتهای اپوکسی کوتاهتر است و میتوانند شرایط بارگذاری سریعتری را فراهم کنند.

با این حال، گروتهای اپوکسی نسبت به گروتهای سیمانی قیمت بالاتری دارند.

در مقابل، کدهای G2 و g1 که عمدتاً به گروتهای سیمانی اطلاق میشوند، به دلیل فرمولاسیون و نسبت اختلاط ویژه خود دارای ویژگیهای غیر انقباضی و خميری مناسب، مقاومت حرارتی و فشاری بالا هستند و بهراحتی برای خرید و استفاده در دسترس میباشند.

قیمت گروت g2 معمولاً اقتصادیتر است و برای کاربردهایی نظیر اجرای گروت زیر بیس پلیت به عنوان تنها گزینه پیشنهاد میشود.

گروت ریزی

گروت ریزی مجموعهای از فعالیتهاست که طی آن فضاهای خالی در سازهها با مادهای توانمند به نام گروت پر میشود. هدف این کار توزیع ایمن بارهای فشاری و لرزهای، تقویت سازهها، جلوگیری از نفوذ رطوبت و مواد خورنده است.

گروت ریزی چیست

در پاسخ به سؤال “گروت ریزی چیست؟” باید گفت که گروتریزی (به انگلیسی Grouting) فرآیندی است که دربرگیرنده طرز تهیه، ساخت ملات و طرز استفاده از گروت میشود. طی این مراحل، انواع گروتهای سیمانی و اپوکسی به منظور پر کردن درزها، حفرهها و فضاهای خالی در پدستال سوله ها، صفحه ستون و شاسی پمپ به طریقه مناسب پر میشود.

این فرآیند با هدف افزایش استحکام، پایداری و اصلاح بارگذاری سازه های فولادی انجام میشود. واحد محاسبه قیمت خرید و دستمزد گروت ریزی در فهرست بها به صورت کیلوگرم یا مترمکعب بوده و به عنوان یکی از مراحل مهم در ساختوساز و پروژههای عمرانی، نقش کلیدی در تثبیت تجهیزات سنگین و مقاومسازی سازهها دارد.

برای اجرای صحیح این عملیات، علاوه بر توجه به الزامات آیین نامه ها و دستورالعمل های استاندارد در خصوص حداکثر ضخامت، دمای محل پروژه در زمان اجرا و نحوه گروت ریزی زیر بیس پلیت، تأمین تجهیزات ضروری از قبیل دستگاه پمپ تزریق و قالب پای ستون، و آموزش ضوابط، روش و مراحل گروت ريزي صحیح به پیمانکاران و پرسنل اجرایی، از نکات و آیتم های حیاتی در تضمین کیفیت نهایی کار است.

نحوه گروت ریزی زیر صفحه ستون

قبل از آغاز مراحل گروت ریزی، باید اطمینان حاصل کنیم که صفحه فولادی زیر ستون به درستی تراز شده است. برای این منظور، میتوانیم با استفاده از مهره های متصل به بولت، تنظیمات لازم را انجام دهیم.

پس از اینکه از تراز بودن بیس پلیت اطمینان حاصل شد، باید سطح زیرین صفحه ستون را برای چسبندگی بهتر گروت آماده کنیم. برای این کار، ابتدا باید سطح مورد نظر را از هر نوع آلودگی، گرد و غبار و چربی پاک کنیم.

در این مرحله، با توجه به ضخامت گروتریزی پای ستون، حداکثر و حداقل ارتفاع قالب را تعیین می کنیم. قالب بندی میتواند با استفاده از قالبهای چوبی یا فلزی صورت گیرد و به واسطه پر کردن فضای پشت قالب با شن و ماسه، به تثبیت آن در حین ریختن گروت تازه کمک خواهیم کرد.

سپس، ترکیبات و مواد تشکیلدهنده گروت را مطابق با الزامات مربوط به طرز تهیه ملات گروت در آییننامهها، دستورالعملهای روش ساخت گروت سیمانی و نکات ارائه شده توسط تولیدکننده گروت در مورد تجهیزات (همزن و میکسر) و طرح اختلاط، مخلوط میکنیم و تا حد ممکن از ایجاد حبابهای هوا جلوگیری مینماییم.

برای هر کیسه ۲۵ کیلوگرمی تقریباً ۳.۵ لیتر آب لازم است. همچنین، به مدت ۵ تا ۶ دقیقه هم زدن برای رسیدن به یک گروت روان و بدون تهنشینی کافی خواهد بود.

پس از آمادهسازی مخلوط گروت، دوغاب بهدستآمده را به آرامی از یک طرف محلهای مشخص شده با استفاده از قیف بریزید و از توزیع یکنواخت و هواگیری شدن آن مطمئن شوید.

جابجایی و حرکت دادن قیف در حین ریختن ممکن است موجب ایجاد حفره های هوا در زیر صفحه ستون شود که این بدان معناست که بار به طور یکنواخت به فنداسیون و خاک زیر پی منتقل نمیشود.

دو روش از شیوه های متداول اجرای عملیات گروتریزی و تزریق گروت در پروژههای عمرانی به شرح زیر است:

- ریختن دستی (Pouring): این روش برای فضاهای کوچک و سطوح صاف مناسب میباشد.

- تزریق گروت (Injection Grouting) با دستگاه پمپ: برای پر کردن ترکها و درزهای باریک در بتن از گروت تزریقی بهره گرفته میشود.

در نهایت، پس از اتمام فرایند گروتریزی، باید سطح آن را بررسی کرده و در صورت وجود هرگونه نقص یا ایراد، آنها را برطرف کنیم. بعد از اینکه زمان کافی برای خشک شدن گروت فراهم شد (که این زمان معمولاً بسته به نوع گروت و شرایط محیطی، از جمله دمای زمان گروت ریزی متفاوت است)، به مرحله تثبیت و عملآوری میرویم.

ضروری است که سطح گروت برای به مدت معینی مرطوب نگه داشته شود تا به درستی عملآوری شده و مقاومت نهایی خود را به دست آورد. پس از گذشت این مرحله و سخت شدن کافی گروت، قالب را بردارید.

سوالات پرتکرار

گروت یک ترکیب پرمقاومت و غیرانقباضی است که معمولاً بر پایه مواد سیمانی، اپوکسی و افزودنیهای شیمیایی ساخته میشود.

از انواع گروت برای پر کردن فضاهای خالی، درزها و ترکهای عمیق در سازهها، ایجاد اتصال محکم بین قطعات و انتقال بار از صفحه بیس پلیت تجهیزات سنگین به فونداسیون استفاده میشود. به عبارت سادهتر، گروت باعث تقویت و یکپارچگی سازه میشود.

گروتریزی فرایندی است که در آن از ملات گروت برای پر کردن فضاهای خالی ساختمان استفاده میشود تا مقاومت سازه افزایش یابد و انتقال بار بین اجزا به صورت یکپارچه انجام شود.

به زبان سادهتر: گروتریزی شبیه چسباندن بخشهای مختلف سازه و پر کردن فضاهای خالی برای افزایش استحکام آن است.

گروت سیمانی یک ملات آماده مصرف و کارآمد است که با ترکیبی از سیمان، ماسه سیلیسی و افزودنیهای شیمیایی خاص ساخته میشود. این ترکیب باعث افزایش روانی و کارپذیری، کاهش جمعشدگی و نسبت آب به سیمان میشود.

از این ماده با آب ملاتی به دست میآید که برای پر کردن فضای خالی زیر صفحه ستونها و زیرسازی تجهیزات سنگین مورد استفاده قرار میگیرد.

گروت اپوکسی سه جزئی که از ترکیب مواد پرکننده، رزین و هاردنر اپوکسی تشکیل میشود، بهعنوان یک چسب فوقالعاده قوی با سرعت خشک شدن بالا عمل میکند.

این ماده علاوه بر استحکام بالا، در برابر آب، گرما و مواد شیمیایی نیز مقاوم است و برای پر کردن فضاهای خالی و ایجاد اتصال محکم بین قطعات مختلف، خصوصاً در فونداسیون سازههای صنعتی، استفاده میشود.