توضیحات محصول:

گروت منبسط شونده چیست

گروت منبسط شونده پایه سیمانی AG CG-2 یکی از مصالح آماده پلیمری، خودتراز و غیر انقباضی ویژه کاربردهای ساختمانی و صنعتی است. این محصول، عضوی از خانواده انواع گروتهای سیمانی پر مقاومت و اپوکسی سه جزئی به شمار میآید. با این تفاوت که گروت منبسط کننده g2 علاوه بر خواص گروت اپوکسی کم حرارت زا و گروت درشت دانه مقاوم حرارتی، دارای خصوصیات منحصر به فردی دارد که در ادامه بررسی خواهد شد.

آیین نامه مبحث 10 مقررات ملی ساختمان ضوابط دقیقی را برای روش ساخت، استفاده مناسب و اجرای صحیح گروت ریزی زیر صفحه ستون، بیس پلیت فونداسیون ماشینآلات و شاسی دستگاه های صنعتی، تدوین کرده است. این استاندارد ها مواردی نظیر طریقه آزمایش، حداقل مقاومت فشاری و حداکثر ضخامت مجاز را شامل میشوند. گروت سیمانی منبسط شونده AG CG-2، به واسطه فرمول ساخت و ترکیبات مواد تشکیل دهنده خاص خود، کاملاً با این الزامات فنی و مقررات منطبق است.

در ادامه به سوال «گروت منبسط شونده چیست»، چه نقش هایی در سازه ایفا میکند و کاربرد آن چیست؟، پاسخ داده شده است. سپس جرم حجمی (یا وزن مخصوص) گروت — که برای محاسبه حجم گروت مصرفی مورد نیاز و تعیین اینکه هر کیسه ٢٥ کیلویی گروت برای پوشش چند متر مکعب گروتریزی، لازم است — تشریح میشود. در پایان نیز، اطلاعات قیمت گروت منبسط شونده و راهنمای خرید گروت منبسط شونده ارائه میگردد.

این راهنما با ارائه دستور العملی جامع، مراحل کلیدی محاسبه، اجرای صحیح و شرایط نگهداری گروت آماده منبسط شونده برای استفاده زیر بیس پلیت را به طور کامل شرح میدهد. این موارد شامل نحوه محاسبه مقدار گروت، طرز تهیه ملات خمیری یکنواخت و توانمند از ترکیب پودر گروت با آب توسط همزن (طبق نسبت های طرح اختلاط) و شیوههای صحیح گروتریزی، (چه به روش دستی یا تزریقی با استفاده از پمپ تزریق) میشود. همچنین، فرآیند صحیح هواگیری، آموزش اجرایی و ملاحظات مربوط به زمان خشک شدن و گیرش گروت منبسط شونده نیز بررسی قرار شدهاند.

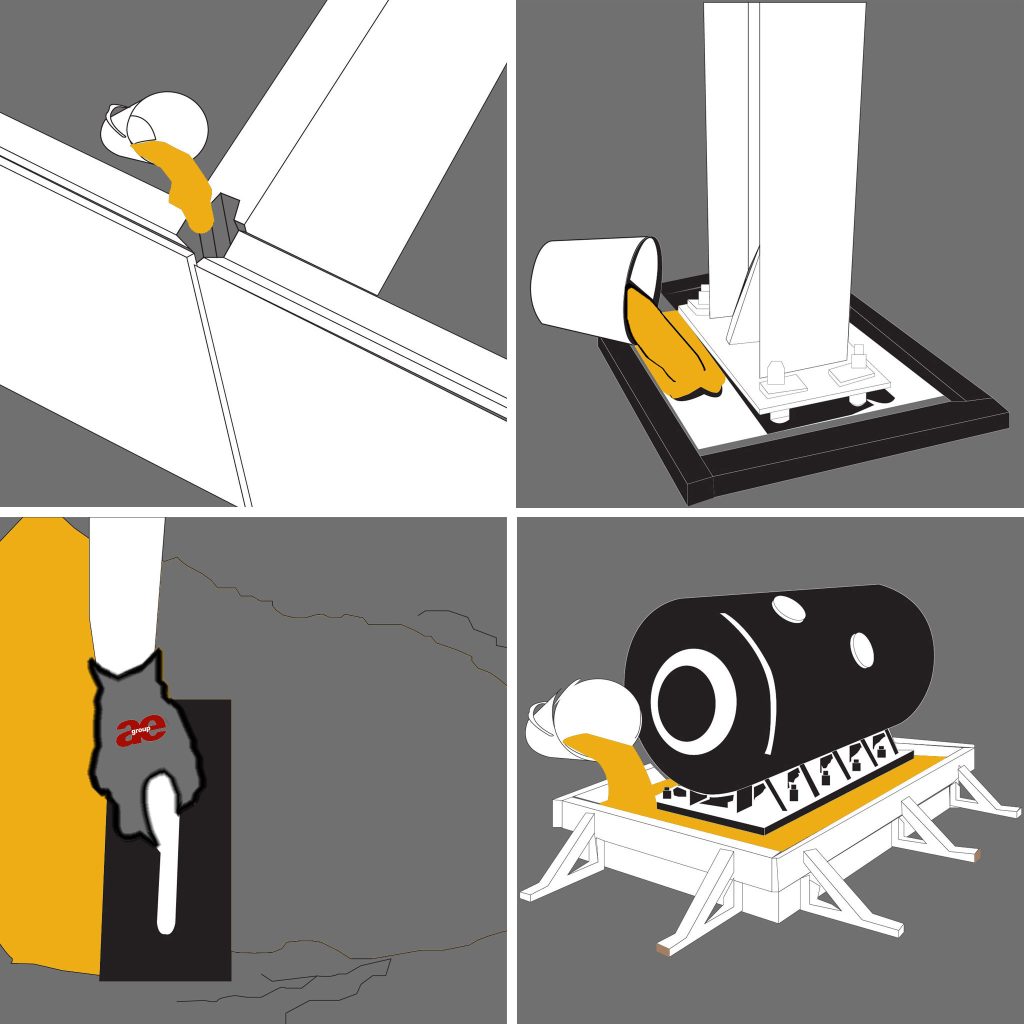

موارد استفاده:

موارد استفاده از گروت منبسط شونده

- گروت ریزی زیر صفحه ستونهای فلزی برای انتقال و توزیع یکنواخت نیروی فشاری در سطح تماس با فونداسیون.

- نصب و ثابتسازی اجزای غیرسازهای مانند پایههای نرده محافظ، تابلوها و چراغهای راهنمایی و تجهیزات مشابه.

- پر کردن درزها و فضای خالی بین پانلهای قطعات پیشساخته بتنی مانند سیگمنتهای تونل و تکیهگاههای پل.

- برای پر کردن شکافها، فرورفتگیها و بهویژه کاربردهایی که نیاز به مصالح غیرانقباضی و مقاومت بالا دارند.

- تثبیت و تراز پایه تجهیزات دوار مانند پمپها و فنها برای حفظ استحکام و کنترل ارتعاشات.

- استفاده در محیطهای داخلی و خارجی که نیازمند مقاومت در برابر عوامل محیطی هستند.

- گروتریزی تکیهگاه موتورها و کمپرسورها جهت انتقال مؤثر بار و اطمینان از حفظ راندمان کاری.

- ایجاد بستر دقیق برای انواع ماشینآلات و تجهیزات صنعتی تحت بارهای دینامیکی و لرزشی.

- تحکیم نشیمنگاه ژنراتورهای برق و توربینهای بادی برای عملکرد بهینه، ایمن و پایدار.

- کاشت میلگردها و پیچهای مهاری (انکر بولتها) جهت تقویت و مقاومسازی ابنیه بتنی.

- تزریق تحت فشار گروت جهت پر کردن کامل ترکها و حفرههای عمیق در سازههای بتنی.

- انجام تعمیر سازهای انواع المانهای بتنی آسیبدیده و ترمیم بتن سطوح سازه آب بند.

- تقویت و زیرسازی مناسب فونداسیونهای موجود و ثابتسازی شاسی دستگاه های صنعتی.

مزایا:

مزایای گروت منبسط کننده

- به دلیل وجود سنگدانههای سیلیسی غیرفلزی، پس از خشک شدن سطحی بدون لکه و ضد زنگ ایجاد میشود.

- استفاده آسان؛ محصول به صورت پودر آماده عرضه شده و تنها با افزودن آب، به سرعت قابل مصرف خواهد بود.

- جبران انقباض و پایداری ابعادی را در حالتهای پلاستیکی (قبل از گیرش) و سختشده تضمین میکند.

- امکان تنظیم روانی یا سیالیت در حالتهای مختلف، که انعطافپذیری در اجرا را افزایش میدهد.

- فاقد یونهای کلرید است، که از خوردگی میلگردها و اجزای فلزی در بتن جلوگیری میکند.

- چسبندگی بالایی به سطوح بتنی دارد، که موجب افزایش استحکام پیوند سازهای میشود.

- سرعت کسب مقاومت بالایی دارد، که امکان بهرهبرداری سریعتر از سازه را فراهم میکند.

- دارای مقاومت فشاری بالا (high-strength) و در نتیجه ظرفیت باربری عالی.

- اجرای آن تا حداکثر ضخامت گروت ریزی مجاز با روشهای کارگاهی امکانپذیر است.

- حرارتزایی پایینی در فرآیند گیرش دارد، که موجب کاهش خطر ترکهای حرارتی میگردد.

- پس از اجرا، ظاهری مشابه بتن دارد که هماهنگی بصری با سازههای بتنی را در کارهای ترمیمی تضمین میکند.

- مقاومت و دوام خود را در برابر نفوذ آب و تنشهای ناشی از چرخههای انجماد و ذوب به خوبی حفظ میکند.

- افزودنیهای فوق روانکننده در فرمول ساخت، عملکرد عالی در گروتریزی فضاهای پیچیده را ممکن میسازند.

- حتی در روانی بالا، دچار جداشدگی یا آب انداختن نمیشود، که آن را گزینهای ایدهآل برای پمپاژ و تزریق میسازد.

اطلاعات فنی:

مشخصات فنی گروت آماده منبسط شونده

| حالت فیزیکی | پودر |

| رنگ | طوسی |

| دانسیته گروت در حالت خمیری | ۲۲۰۰ کیلوگرم بر متر مکعب |

| تغییر حجم در سنین اولیه | ۰ تا ۴+ درصد |

| انبساط در حالت سختشده (۲۸ روزه) | ۰ تا ۰.۳+ درصد |

نسبت اختلاط گروت منبسط شونده

| نسبت آب * | خمیری (Plastic) | روان (Flowable) | سیال (Fluid) | |

| 3.4 لیتر | 3.8 لیتر | 4.4 لیتر | ||

* نسبت آب به وزن هر کیسه گروت ٢٥ کیلویى

| روانی | خمیری ¹(Plastic) | روان ¹(Flowable) | سیال ²(Fluid) | |

| 111% | 130% | 27 ثانیه | ||

- بر اساس استاندارد ASTM C-1437، میزان روانی (Flowability) گروتهای غلیظتر به درصد (%) بیان میشود.

- از طریق آزمون استاندارد ASTM C-939، روانی گروتهای بسیار روان به صورت زمان (ثانیه) اندازهگیری میشود.

مدت زمان گیرش گروت آماده منبسط شونده

| زمان کارپذیری ملات * | ۲۰ تا ۴۵ دقیقه | |||||

| زمان گیرش (ساعت)* | خمیری (Plastic) | روان (Flowable) | سیال (Fluid) | |||

| اولیه | 1 | 3 | 5 | |||

| نهایی | 3 | 5 | 7 | |||

* در محدوده دمای ۲۱ تا ۲۳ درجه سانتیگراد

مقاومت فشاری گروت سیمانی منبسط شونده

| مقاومت فشاری (MPa) | خمیری (Plastic) | روان (Flowable) | سیال (Fluid) | |

| 1 روزه | 30.8 | 23.9 | 19.9 | |

| 3 روزه | 55.3 | 43.9 | 29.8 | |

| 7 روزه | 55.7 | 48.1 | 40.2 | |

| 28 روزه | 73.3 | 61.2 | 50.6 |

| استحکام خمشی (MPa) | خمیری (Plastic) | روان (Flowable) | سیال (Fluid) | ||

| 28 روزه | 9.3 | 7.9 | 6.5 | ||

استانداردها:

استانداردهای ملی و بینالمللی گروت سیمانی منبسط شونده

این ماده براساس استانداردهای زیر تحت کنترل است:

(اندازهگیری تغییرات حجمی ناشی از جبران انقباض پلاستیکی در سنین اولیه و در حالت خمیری) ASTM C827

(مشخصات استاندارد پودر گروت منبسط کننده یا بدون انقباض) ASTM C-1107 (Grade C)

(ارزیابی حفظ حجم و پایداری ابعادی بلندمدت گروت سختشده) ASTM C1090 و CRD-C 621

(آزمون استاندارد برای تعیین روانی گروتهای سیمانی با Flow Cone یا مخروط جریان) ASTM C-939

(طریقه آزمایش استاندارد برای روانی ملاتهای سیمان هیدرولیکی با Flow Table یا میز جریان) ASTM C-1437

(آزمون مقاومت کششی دو نیم شدن، مقاومت کششی شکافت یا آزمون برزیلی) ASTM C496

(روش آزمایش استاندارد برای اندازهگیری مقاومت فشاری گروت در آزمایشگاه کنترل کیفیت) ASTM C942

(طرز ساخت نمونه و اجراى تست زمان گیرش گروت سیمانی با کارگیری سوزنهای ویکات) ASTM C266

نحوه استفاده:

نحوه گروت ریزی زیر صفحه ستون

آمادهسازی سطح فونداسیون و بیسپلیت

پیش از آغاز گروتریزی زیر بیس پلیت، از رسیدن بتن فونداسیون به مقاومت فشاری طراحی خود اطمینان حاصل نمایید. سطوح در تماس با گروت باید با روشهای مکانیکی مانند سندبلاست یا برسزنی به دقت آمادهسازی شوند تا ضمن حذف کامل هرگونه مواد بازدارنده چسبندگی اعم از آلودگی، روغن، گریس، زنگ زدگی و ، سطحی زبر و مضرس برای چسبندگی مکانیکی بالاتر ایجاد گردد.

همچنین انکر بولت و میلگردهای مورد استفاده برای کاشت میلگرد و نصب پیچهای مهاری، باید بهطور کامل با حلال مناسب چربزدایی و تمیز شوند.

در راستای تکمیل آمادهسازی، سطح بستر گروتریزی باید حداقل ۸ تا ۲۴ ساعت پیش از اجرا با آب تمیز مرطوب نگه داشته شود؛ درست پیش از شروع گروتریزی، باید تمام آب ایستا و اضافی حذف گردد تا شرایط اشباع با سطح خشک (SSD) حاصل شود.

برای اطمینان از کیفیت آمادهسازی و چسبندگی سطح بستر، در پروژههای حساس ممکن است انجام آزمایش مقاومت کششی (pull-off) طبق مشخصات فنی پروژه الزامی باشد.

قالب بندی گروت ریزی

به منظور قالببندی گروت، از قالبهایی با مواد مقاوم، غیرجاذب و کاملاً ضدنشت (آببند) استفاده کنید تا از هرگونه نشت گروت خمیری تازه جلوگیری کند. همچنین، تمام سطوح داخلی قالب را که با گروت در تماس خواهند بود، با یکی از مواد رهاساز مناسب، مانند روغن قالب پایه نفتی، پوشش دهید. این کار به شما کمک میکند تا پس از سخت شدن گروت، قالبها را به راحتی جدا کنید.

فاصله مناسب بین قالب و بیسپلیت برای قرارگیری نازل پمپ دستگاه تزریق گروت یا قیف دستی گروتریزی (headbox) و هواگیری زیر صفحه ستون ضروری است و ارتفاع قالب باید متناسب با حداکثر ضخامت گروت ریختهشده باشد.

نحوه ساخت ملات گروت

پیش از شروع عملیات اختلاط، از آمادگی و تمیزی تجهیزات، از جمله همزن برقی (مخلوطکن ملات) و دریل مجهز به پره اختلاط مناسب، اطمینان حاصل شود. برای تهیه ملات از گروت AG CG-2 ابتدا حدود ۸۰ درصد آب از کل آب مورد نیاز با دمای پیشنهادی ۲۱ درجه سانتیگراد را داخل ظرف میکس بریزید.

همزمان با کارکرد میکسر با سرعت پایین (۴۰۰ تا ۶۰۰ دور در دقیقه)، تمام محتویات کيسه گروت بهآرامی و بهصورت پیوسته به آب اضافه کنید. سپس، آب باقیمانده را به صورت تدریجی بیفزایید تا به قوام مورد نیاز (مطابق مقادیر توصیهشده در جدول نسبت اختلاط) دست یابید.

اختلاط نهایی باید به مدت ۳ تا ۵ دقیقه ادامه یابد تا خمیری یکنواخت و کاملاً عاری از هرگونه کلوخه، با روانی مطلوب حاصل گردد. اکیداً توصیه میشود از اختلاط دستی پرهیز شود، زیرا این روش باعث ورود هوای اضافی و ایجاد مخلوطی غیرهمگن شود که بر عملکرد نهایی گروت تأثیر منفی میگذارد.

روش گروت ریزی زیر صفحه ستون

در این مرحله، با توجه به عواملی مانند میزان تجهیزات و شرایط پروژه، حجم و حداکثر ضخامت گروت زیر صفحه ستون و نقش آموزش نیروی انسانی در اجرای صحیح گروتریزی زیر بیس پلیت، یکی از روشهای دستی یا تزریقی (تزریق با پمپ گروتریزی) انتخاب میشود.

علاوه بر رعایت دقت در روش ساخت گروت سیمانی، برای جلوگیری از حبس هوا در حین گروتریزی زیر بیس پلیت و شاسی پمپ، عملیات باید بهصورت پیوسته و سریع انجام شود. برای این منظور، محل تهیه ملات گروت را در نزدیکترین نقطه به محل اجرا جانمایی کرده و گروت خمیری را حداکثر ظرف ۱۰ تا ۱۵ دقیقه پس از اختلاط، تنها از یک سمت داخل قالب بریزید تا تمام حبابهای هوای خارج شود.

صرفنظر از روش انتخابی، برای بهبود جریان پذیری، تسهیل پر کردن فضاهای دشوار و اطمینان از تراکم گروت، میتوان از تکنیکهای مناسب هواگیری صفحه ستون، مانند ضربات ملایم و کنترلشده به قالب، مثلاً با چکش پلاستیکی، به جایگیری بهتر گروت کمک کرد.

برای اطلاع از ضوابط و دستورالعملهای مربوط به پمپاژ، از جمله طرز تهیه ملات گروت و نحوه اجرای گروت زیر بیسپلیت با دستگاه تزریق گروت، و همچنین دریافت نسبتهای دقیق اختلاط برای پروژه خاص شما، میتوانید با بخش خدمات فنی و مهندسی گروه مهندسی بتن آزما تماس حاصل فرمایید.

عملیات کیورینگ گروت ریزی

عملآوری صحیح برای دستیابی به حداکثر عملکرد گروت AG CG-2 حیاتی است و باید بلافاصله پس از گروتریزی به مدت حداقل ۳ روز با مرطوب نگه داشتن مداوم سطح گروت با آب یا گونی خیس انجام شود. همچنین میتوان از ترکیبی از روش های عمل آوری مرطوب و کاربرد مواد افزودنی کیورینگ بتن (مطابق با استاندارد ASTM C-309) بهره برد، که شامل ۲۴ ساعت عملآوری مرطوب با استفاده از آب آشامیدنی و سپس پوشش سطح با ماده عمل آوری بتن پایه آب است.

در طول دوره عملآوری، از سطوح گروتریزی شده در برابر تابش مستقیم آفتاب و وزش باد محافظت کنید. این اقدام از تبخیر سریع آب و ایجاد ترکهای سطحی جلوگیری میکند. همچنین هنگام استفاده از محصول در شرایط هوای سرد، با رعایت دستورالعملهای ACI 306R از یخزدگی گروت پیشگیری نمایید. این محافظت باید تا زمانی ادامه یابد که مقاومت فشاری گروت به ۶.۹ مگاپاسکال (۱۰۰۰ psi) برسد.

میزان مصرف:

نحوه محاسبه مقدار گروت مصرفی

برای محاسبه میزان کل مصرف گروت منبسطشونده و تعداد کیسه ای که مورد نیاز است مراحل زیر را دنبال کنید:

- مرحله ۱: محاسبه حجم فضای خالی

ابتدا باید حجم فضایی که قرار است پر شود (مانند زیر صفحه ستون یا حفره کاشت میلگرد) را به صورت جداگانه محاسبه کنید. سپس، با توجه به تعداد بیس پلیت یا هر کاربرد دیگری، حجم کلی را بر حسب متر مکعب تعیین نمایید.

محاسبه حجم گروت ریزی بیس پلیت (متر مکعب) = طول (متر) × عرض (متر) × ارتفاع (متر)

حجم کلی گروت ریزی (متر مکعب) = حجم گروت ریزی یک بیس پلیت (متر مکعب) × تعداد کل صفحه ستون

- مرحله ۲: تعیین تعداد کیسههای مورد نیاز (با استفاده از وزن مخصوص ملات)

برای محاسبه مجموع وزن مورد نیاز گروت، حجم کلی محاسبه شده در مرحله قبل را در جرم حجمی یا چگالی ملات تازه و آماده (طبق جدول مشخصات فنی گروت) ضرب کنید.

وزن کل (کیلوگرم) = حجم (متر مکعب) × چگالی ملات تازه (کیلوگرم بر متر مکعب)

سپس، وزن کل بهدست آمده از فرمول بالا را بر وزن هر کیسه ۲۵ کیلویی تقسیم نمایید.

تعداد کیسه = وزن کل (کیلوگرم) ÷ ۲۵ (کیلوگرم)

بسته بندی:

بسته بندی گروت منبسط شونده

AG CG – 2 در کیسه 25 کیلوگرمی قابل ارائه می باشد.

نگهداری:

در صورتی که محصول در بستهبندی اصلی، بازنشده و بدون آسیب، در مکانی خشک، بهدور از رطوبت و نور مستقیم خورشید و در دمای مناسب بین ۴ تا ۳۵ درجه سانتیگراد نگهداری شود، کیفیت اولیه آن تا یک سال از تاریخ تولید تضمین میشود.

اقدامات احتیاطی:

- کاربر باید قبل از استفاده، آخرین نسخه برگه اطلاعات ایمنی محصول (SDS) را به دقت مطالعه کند.

- هنگام کار، از تجهیزات حفاظت فردی مانند دستکش مقاوم، عینک ایمنی و ماسک تنفسی استفاده نمایید.

- محل اختلاط باید به تهویه مناسب مجهز باشد تا از استنشاق طولانیمدت یا مکرر گرد و غبار جلوگیری شود.

- در صورت تماس با چشم، بلافاصله به مدت ۱۵ دقیقه با آب فراوان شستوشو دهید و به پزشک مراجعه نمایید.

- برای جلوگیری از حساسیت، از تماس با پوست پرهیز شود و در صورت تماس، ناحیه را با آب و صابون بشویید.

- برای حفظ ایمنی، از بلعیدن محصول خودداری کنید و در صورت بلع ناخواسته، سریعاً به پزشک مراجعه نمایید.

- از رهاسازی ضایعات و بستهبندی خالی محصول در آب یا خاک بپرهیزید.